Forschende der Eidgenössischen Technischen Hochschule (ETH) Zürich haben ein neues Verfahren entwickelt, um Magnesiumimplantate herzustellen.

Bei komplizierten Knochenbrüchen oder fehlenden Knochenteilen werden in der Regel Metallimplantate eingesetzt. Als Materialien der Wahl bieten sich nebst Titan, das mit dem Gewebe weder chemisch noch biologisch wechselwirkt, auch Magnesium und seine Legierungen an. Implantate aus diesem Leichtmetall haben den Vorteil, dass der Körper sie abbauen und das Magnesium als Mineralstoff aufnehmen kann. So ist keine weitere OP notwendig, um das Implantat zu entfernen. Für eine schnelle Heilung sollten das Implantat oder seine Oberflächen so beschaffen sein, dass sich knochenbildende Zellen gut darauf ansiedeln oder in das Implantat einwachsen können. Materialforscher der ETH Zürich haben deshalb ein neues Verfahren entwickelt, um Magnesiumimplantate herzustellen, die über zahlreiche regelmäßig angeordnete Poren verfügen und trotzdem stabil sind.

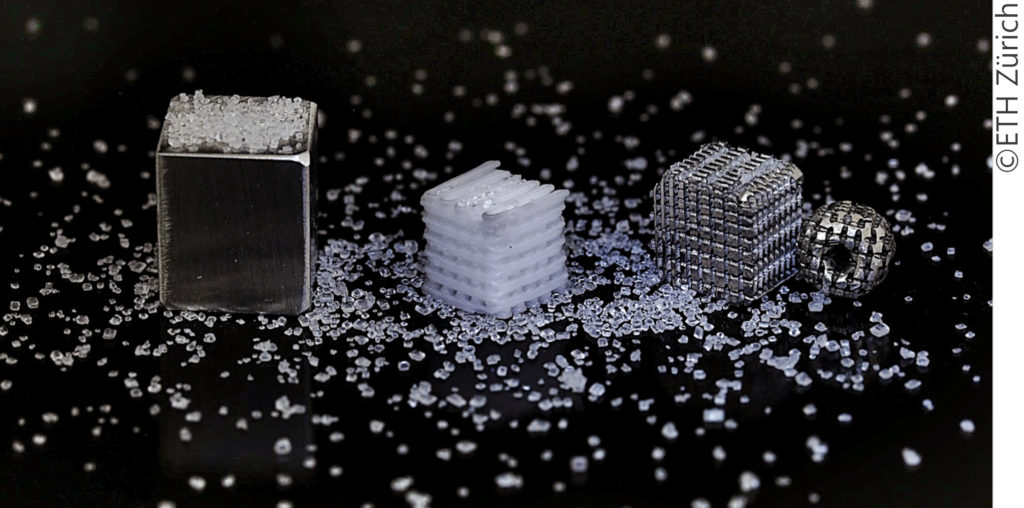

Wie macht man aus Salz und Magnesium (li.) ein Knochenimplantat mit regelmäßig strukturierten Poren (re.)? ETH-Forschende entwickelten dazu ein Verfahren über ein Template aus 3D-gedrucktem Salz (Mitte).

Um eine poröse Grundstruktur zu erhalten, wurde zuerst mit einem 3D-Drucker ein dreidimensionales Gittergerüst aus Salz erstellt. Weil reines, herkömmliches Kochsalz nicht die notwendigen Eigenschaften zum Drucken hat, entwickelten die Forschenden zu diesem Zweck eine gelartige Salzpaste. Der Durchmesser der Gitterstreben und deren Abstände lassen sich beim Drucken nach Bedarf einstellen. Um die Salzstruktur zu festigen, wurde sie anschließend gesintert. Beim Sintern werden feinkörnige Stoffe stark erhitzt. Die Temperaturen liegen jedoch unterhalb des Schmelzpunkts des Stoffes, damit die Struktur des Werkstücks erhalten bleibt.

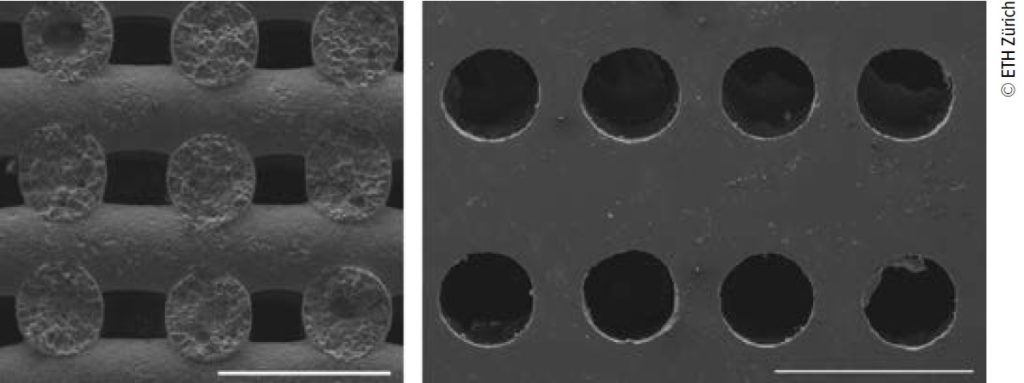

In einem nächsten Schritt wurde der Porenraum zwischen den Salzstreben mit Magnesiumschmelze infiltriert. „Dieser Rohling ist mechanisch sehr stabil und lässt sich durch Polieren, Drehen und Fräsen gut bearbeiten“, sagt Jörg Löffler, Professor für Metallphysik und Technologie am Departement Materialwissenschaft. Nach der mechanischen Bearbeitung wird das Kochsalz herausgelöst und man erhält ein reines Magnesiumimplantat mit zahlreichen, regelmäßig angeordneten Poren. „Die Möglichkeit, die Porengröße sowie deren Verteilung und Richtung im Material zu kontrollieren, ist entscheidend für den klinischen Erfolg des Implantats, da knochenbildende Zellen gerne in solche Poren hineinwachsen“, so Prof. Löffler.

Das neu entwickelte Verfahren zur Herstellung derartiger Hilfsstrukturen aus Salz lässt nebst der Infiltration mit Magnesium viel Spielraum für weitere Materialien. Die Ko-Autoren Martina Cihova und Kunal Masania gehen davon aus, dass auf diese Art und Weise ebenso Polymere, Keramiken oder weitere Leichtmetalle mit einer kontrollierten Porengeometrie versehen werden können.

3D-gedrucktes Salzgerüst (links), in welches in einem weiteren Schritt Magnesiumschmelze infiltriert wird. Nach dem Auswaschen des Salzes bleibt Magnesium mit regelmäßig angeordneten Poren zurück (rechts)

Quelle:

ETH Zürich

Literatur:

Kleger N et al.: 3D printing of salt as a template for magnesium with structured porosity. Adv Mater 2019; 1903783. doi: 10.1002/adma.201903783